Indústria Química

Total Confiabilidade

O condicionamento de sinais na indústria de produção química e petroquímica é em grande parte uma questão de reduzir os custos do processo, pois muitos produtos químicos requerem processos de fabricação especiais onde cada gota conta. Portanto, você pode confiar em nós para fornecer dispositivos de condicionamento de sinal precisos, seguros e estáveis com excelente desempenho EMC.

Prioridade na Segurança

A segurança é sempre uma prioridade. Nosso I.S. completo gama está em conformidade com os requisitos de segurança mais estritos e inclui I.S. interfaces, transmissores de 2 fios, visores, barramento e transmissores HART® com uma ou mais aprovações. Todos os nossos I.S. As interfaces são barreiras de isolamento intrinsecamente seguras que, ao contrário das barreiras Zener, garantem baixos custos de instalação sem necessidade de aterramento, operação livre de manutenção e prevenção de loops de aterramento e efeitos de ruído assimétricos.

Precisão com a qual você pode contar

Na indústria química, produzir a quantidade certa com a qualidade certa é de vital importância. Precisão, estabilidade de longo prazo e tempo de resposta são absolutamente críticos. É por isso que nossos dispositivos de isolamento mais recentes (série 3100) elevam a barra, entregando um desvio padrão de apenas ± 0,05% sem a necessidade de calibração. Esta série também fornece um tempo de resposta de menos de 7 ms e é aprovada para instalação em ambientes exigentes.

Para obter mais informações sobre o que podemos oferecer ao seu setor, não hesite em nos contatar.

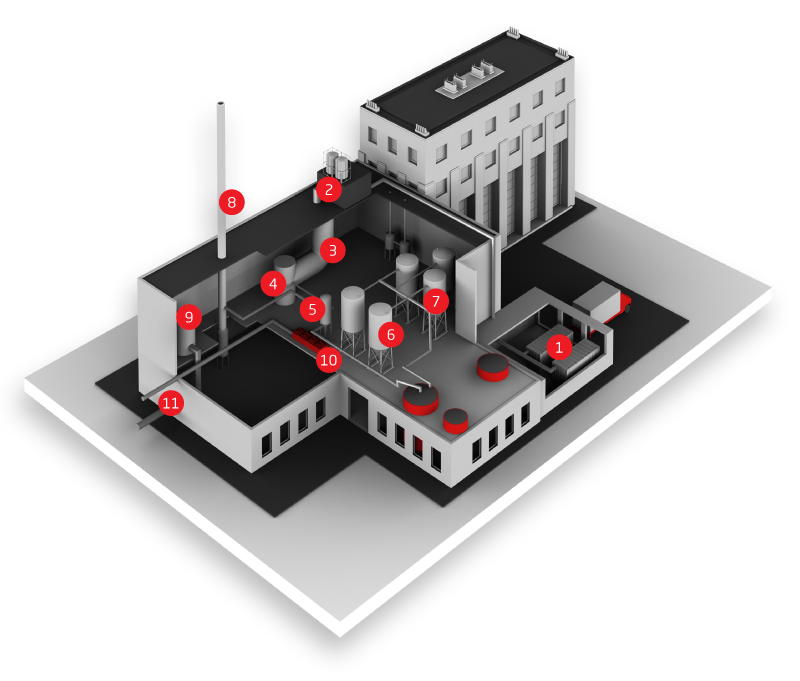

A celulose que contém a matéria-prima é entregue à fábrica em contêineres. O material é peneirado e um ventilador sopra o material para o silo.

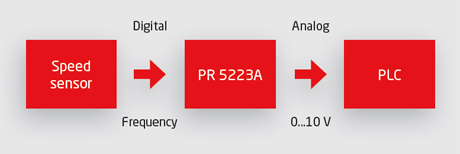

A medição precisa da velocidade do ventilador é necessária para evitar o entupimento dos tubos de transporte. Um sensor de velocidade montado no ventilador é conectado e alimentado por um conversor f / I programável PR 5223A, isolando o sinal do sensor de 0 … 15 KHz e convertendo-o em um sinal de 0 … 10 VCC para o PLC.

Aplicação:

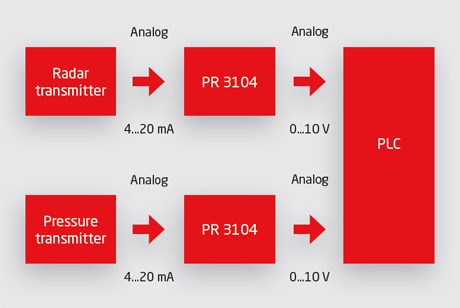

A medição do nível no silo é necessária para evitar o enchimento excessivo do tanque. Um sistema duplo está sendo usado com um transmissor de radar montado na parte superior do tanque e um transmissor de pressão montado na lateral do tanque.

Ambos os transmissores são unidades de dois fios de 4 a 20 mA. Os transmissores devem ser alimentados e o sinal de 4 a 20 mA convertido em 0 a 10 VCC para conexão a uma placa AI no PLC. Uma solução perfeita com altíssima precisão e tempo de resposta rápido é o uso de dois conversores isolados PR 3104 de 6 mm.

O vapor é usado para pré-aquecer o material de celulose e remover o ar preso. É adicionado ácido diluído, como ácido sulfúrico.

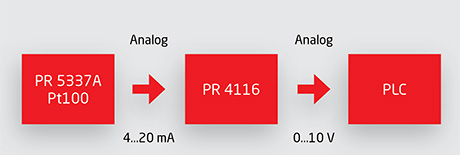

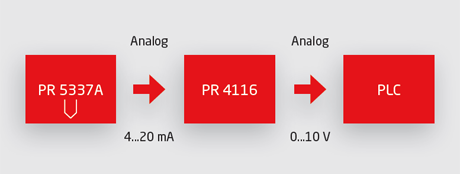

A medição precisa da temperatura é necessária para garantir a temperatura correta do vapor no processo. Isso é conseguido usando um transmissor de temperatura compacto modelo PR 5337A estilo disco de hóquei montado em um sensor de temperatura. O 5337A é alimentado por um conversor universal PR 4116 que também converte o sinal 4 … 20 mA em um sinal 0 … 10 VCC para o PLC.

O pré-tratamento é a primeira etapa do processo de bioetanol celulósico. O objetivo do pré-tratamento é tornar a celulose mais suscetível à degradação, de modo que esteja pronta para a etapa de hidrólise enzimática. A hemicelulose de pré-tratamento, que é composta de vários mono açúcares com cinco ou seis átomos de carbono, é lixiviada em pH baixo e temperatura> 170 ° C. Dois reatores contínuos estão operando em série. Ao executar a hidrólise ácida diluída em dois estágios, o primeiro reator é usado para a hidrólise da hemicelulose e a celulose é decomposta no segundo reator a temperaturas elevadas> 200 ° C.

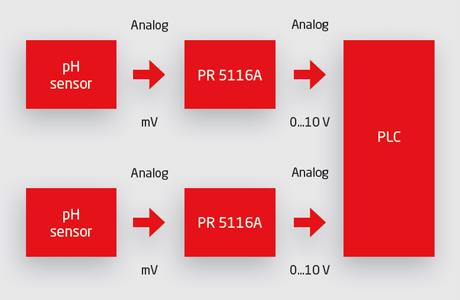

A medição e o controle precisos do pH são necessários em ambos os processos para fornecer o mais alto rendimento. Ambos os sensores de pH são conectados a um transmissor programável PR 5116A, que lineariza o sinal de saída de mV do sensor de pH e converte a medição em um sinal de 0 … 10 VCC para um PLC.

A lama do pré-tratamento é neutralizada e também pode ser tratada para controlar inibidores que podem interferir no processo de fermentação.

A alta temperatura é usada nesses sistemas, tornando o processo geral mais ecológico e aumentando o rendimento.

A medição de temperatura é feita com sensores TC de reação rápida e o transmissor PR 5337A HART 5/7, que fornece compensação CJC precisa, isolamento e conversão para um sinal de 4 … 20 mA robusto para ruído. O 5337 é alimentado por um transmissor universal PR 4116 que também converte o sinal de 4 a 20 mA em um sinal de 0 a 10 VCC para o PLC.

O material pré-tratado é alimentado em tanques com temperatura controlada para hidrólise enzimática da celulose em mono açúcares. A fermentação dos açúcares em etanol começa quando o fermento é adicionado. Se a levedura for adicionada junto com enzimas, o processo é denominado SSF (Simultaneous Saccharification and Fermentation). Alternativamente, a hidrólise e a fermentação podem ocorrer em etapas separadas, SHF (Separate Hydrolysis and Fermentation). O resíduo sólido remanescente após a hidrólise e fermentação é composto principalmente de lignina.

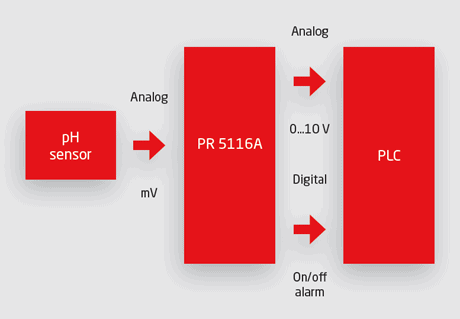

A hidrólise enzimática normalmente ocorre em pH 4,5-5. Portanto, a medição precisa do pH é necessária para otimizar o processo. O sensor de pH é conectado a um transmissor programável PR 5116A que fornece linearização / isolamento e um sinal de 0 a 10 VCC para o PLC. Os dois contatos de alarme no 5116 também são conectados ao PLC, fornecendo alarme de pH alto e baixo.

A propagação da levedura é realizada quando a levedura não comercial é usada. A propagação é feita em três etapas consecutivas durante vários dias.

Durante a propagação, a temperatura é mantida em um nível estabelecido e a levedura propagada é aerada de acordo com os requisitos de cepas particulares, portanto, é necessário um controle de temperatura definido.

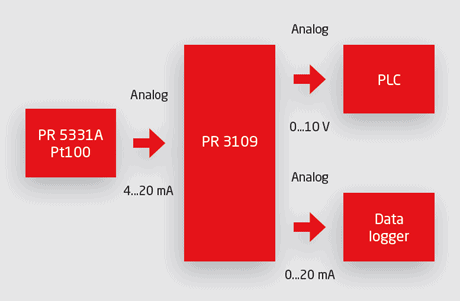

Uma boa solução é usar um sensor de temperatura sanitário com um transmissor de temperatura PR 5331A montado na cabeça do sensor. A saída do 5331 precisa ser dividida em um sinal de 0 a 10 VCC para o PLC e um sinal de 0 a 20 mA para um data-logger. Uma ótima solução é o conversor / divisor isolado PR 3109. O 3109 alimenta o transmissor 5331 e emite os dois sinais analógicos isolados com tempo de resposta super rápido.

O etanol criado a partir da fermentação é aquecido, fazendo com que o vapor do etanol suba em uma coluna de destilação. A água se condensa e o líquido flui de volta para baixo, aumentando a concentração de etanol no vapor que sobe. O vapor rico em etanol que sai do topo da coluna é resfriado e condensado enquanto o resíduo na parte inferior da coluna, a vinhaça, é enviado para a separação líquido / sólido.

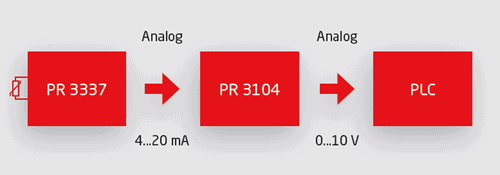

Vários sensores de temperatura Pt100 na coluna de destilação são necessários para o controle preciso da temperatura do processo. Esses sensores devem ser conectados ao PLC, que aceita apenas entradas de 0 a 10 VCC. Todos os fios de temperatura Pt100 são puxados para um gabinete de controle de aço inoxidável montado na parte inferior da coluna. Uma solução compacta e superior quando se trata de precisão e tempo de resposta rápido é usar o conversor de temperatura HART 7 alimentado por loop PR 3337 com isolamento galvânico. Um cabo multicondutor para todos os sinais de 4 a 20 mA é puxado de volta para a sala de controle, onde uma série de conversores isolados PR 3104 controlam a alimentação dos transmissores 3337, fornecem isolamento e convertem o sinal de 4 a 20 mA em 0 a 10 Sinal VDC exigido pelo PLC.

Mais sobre o texto originalÉ necessário fornecer o texto original para ver mais informações sobre a tradução

O etanol do processo de destilação contém cerca de 90% de etanol. O produto etanol é armazenado em um tanque antes de ser enviado da usina.

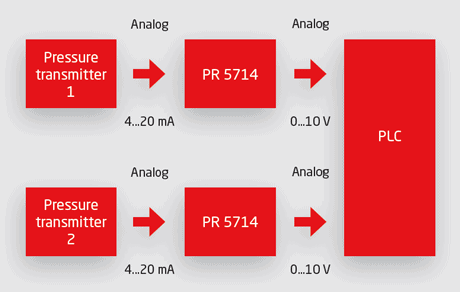

Um transmissor de pressão é usado para detectar o nível do tanque a fim de evitar o transbordamento. Por razões de segurança, dois transmissores de pressão são montados em locais diferentes no tanque de armazenamento. Cada transmissor de pressão de dois fios de 4… 20 mA é conectado a um indicador LED programável PR 5714, que alimenta, isola e retransmite o sinal. Os visores são montados em um gabinete de controle de aço inoxidável próximo ao tanque do produto para leitura local conveniente e retransmissão do sinal de 4… 20 mA para o sistema de controle.

O resíduo sólido de partículas finas é separado da vinhaça de destilação por filtração e usado como combustível para produção de energia ou como substrato para atividades de desenvolvimento em aplicações de alto valor. A água do processo é enviada para a planta de biogás do local industrial. Todos os fluxos de água do processo da planta são tratados biologicamente antes de serem descartados.

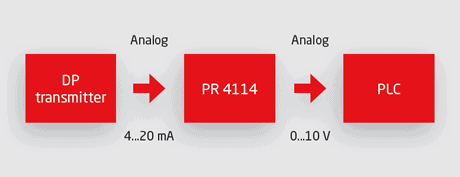

Os transmissores DP são usados para medir a diferença de pressão no filtro-prensa de membrana, garantindo a mais alta estabilidade do sistema.

Cada transmissor DP é energizado pelo transmissor universal PR 4114 com o display / frente de programação PR 4501 anexado. O 4114 também converte o sinal DP em um sinal de 0 a 10 VCC, que é exigido pelo PLC. Esta solução fornece calibração de processo fácil por meio dos botões na unidade de programação destacável 4501.

São necessárias medições precisas de vazão dos tubos de etanol e de água.

Esta tarefa é resolvida usando 2 transmissores de fluxo estilizados de dois fios. O isolamento e a conversão do sinal são necessários para conectar o sinal de 4 a 20 mA a um PLC com uma placa AI padrão de 0 a 10 VCC. A escolha perfeita, que adiciona proteção EMC robusta e diagnósticos locais, são dois dos transmissores de sinais uni / bipolares universais PR 4104.