Um sensor de temperatura RTD é um dispositivo comum para medições de temperatura em uma ampla gama de aplicações industriais. Neste artigo, veremos como eles funcionam, os tipos mais comuns e suas vantagens e desvantagens.

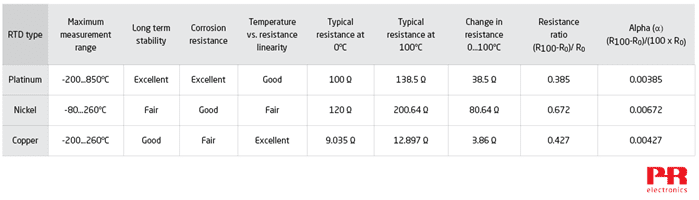

A sigla “RTD” significa “Detector de temperatura de resistência”. Normalmente, os RTDs contêm fios de platina, níquel ou cobre, pois esses materiais têm um coeficiente de temperatura positivo. Isso significa que um aumento na temperatura resulta em um aumento na resistência – essa mudança de resistência é então usada para detectar e medir as mudanças de temperatura.

Detectores de Temperatura de Resistência de Platina

RTDs de platina são o tipo mais comum de RTD usado em aplicações industriais. Isso ocorre porque a platina tem excelente resistência à corrosão, excelente estabilidade a longo prazo e mede uma ampla faixa de temperatura (-200… + 850 ° C).

Detectores de Temperatura de Resistência de Níquel

Os RTDs de níquel são mais baratos que os de platina e têm boa resistência à corrosão. No entanto, o níquel envelhece mais rapidamente com o tempo e perde precisão em temperaturas mais altas. O níquel está limitado a uma faixa de medição de -80… + 260 ° C.

Detectores de Temperatura de Resistência de Cobre

Os RTDs de cobre têm a melhor resistência à linearidade da temperatura dos três tipos de RTDs, e o cobre é um material de baixo custo. No entanto, o cobre oxida em temperaturas mais altas. O cobre é limitado a uma faixa de medição de -200… + 260 ° C.

Construção dos RTDs

A construção do Detector de Temperatura de Resistência é feita de uma das três maneiras: RTDs com fio enrolado, RTDs de elemento enrolado e RTDs de filme fino.

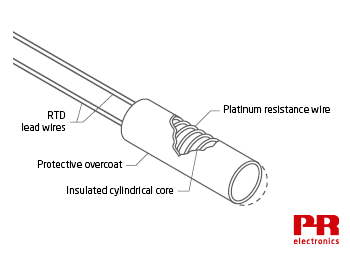

RTD de fio enrolado

Em um RTD enrolado com fio, um fio de resistência é enrolado em torno de um núcleo não condutor, que geralmente é feito de cerâmica. O fabricante do sensor corta cuidadosamente o comprimento do fio de resistência para atingir a resistência especificada a 0 ° C. Isso é chamado de resistência “R0”. Por exemplo. a resistência R0 de um Pt100 = 100 Ω.

Em seguida, os fios condutores são ligados ao fio de resistência e, em seguida, um revestimento de vidro ou cerâmica é aplicado sobre o fio para proteção. À medida que a temperatura aumenta, o comprimento do fio de resistência aumenta ligeiramente. Deve-se ter cuidado no projeto para garantir que o fio de resistência não torça ou deforme de outra forma com o aumento da temperatura. Isso ocorre porque a tensão mecânica causa uma mudança na resistência do fio.

Os RTDs de nível de laboratório usados por laboratórios de calibração e padrões eliminam essa fonte de erro enrolando frouxamente o fio de resistência ao redor de uma estrutura de suporte não condutora. Este tipo de RTD pode ser extremamente preciso, mas é frágil e não adequado para a maioria das aplicações industriais.

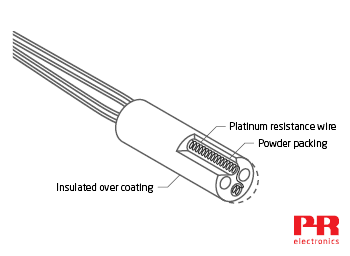

RTD Elemento enrolado

Em um RTD de elemento enrolado, o fio de resistência é enrolado em pequenas bobinas, que se encaixam livremente em uma forma de cerâmica que é então preenchida com pó não condutor. O fio de resistência é livre para expandir e contrair conforme as mudanças de temperatura, minimizando o erro causado por esforços mecânicos. O pó aumenta a taxa de transferência de calor para as bobinas, melhorando assim o tempo de resposta. RTDs de elemento espiralado são geralmente protegidos por uma bainha de metal na formação de sondas de temperatura RTD.

RTD de Filme Fino

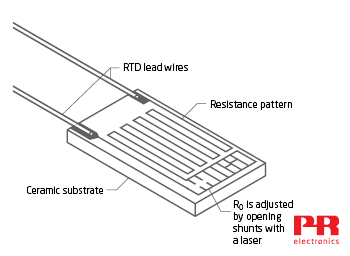

Os RTDs de filme fino são produzidos em massa e custam menos do que os outros tipos de RTDs. Eles são menores e têm um tempo de resposta mais rápido do que os outros, o que é desejável em muitas aplicações. Eles são feitos depositando um caminho fino de platina sobre uma base de cerâmica.

O fabricante ajusta a resistência em 0 ° C abrindo shunts paralelos no caminho com um feixe de laser. Quanto mais shunts são abertos, maior é a resistência a 0 ° C. RTDs de filme fino não são tão precisos quanto os outros tipos porque:

A resistência R0 não pode ser ajustada com a mesma precisão dos outros tipos.

A base de cerâmica e o revestimento de platina têm taxas de expansão ligeiramente diferentes. Isso cria um erro de deformação em temperaturas mais altas.

Como os RTDs de filme fino são menores, a corrente de excitação do RTD causa um erro um pouco maior devido ao autoaquecimento do RTD.

Razão de Resistência RTD

O termo “razão de resistência” descreve a inclinação média da temperatura vs. resistência conforme a temperatura do RTD muda de 0 ° C para + 100 ° C. A expressão para a taxa de resistência é:

(R100-R0) / R0

Onde:

R100 = Resistência RTD a 100 ° C.

R0 = Resistência RTD a 0 ° C.

A relação de resistência é afetada pelo tipo e pureza do metal usado para fazer o RTD. Em geral, os RTDs que têm um alto valor R0 combinado com uma alta taxa de resistência são mais fáceis de medir com precisão, mas outras características do metal usado no fio de resistência ainda afetam a precisão inerente do RTD.

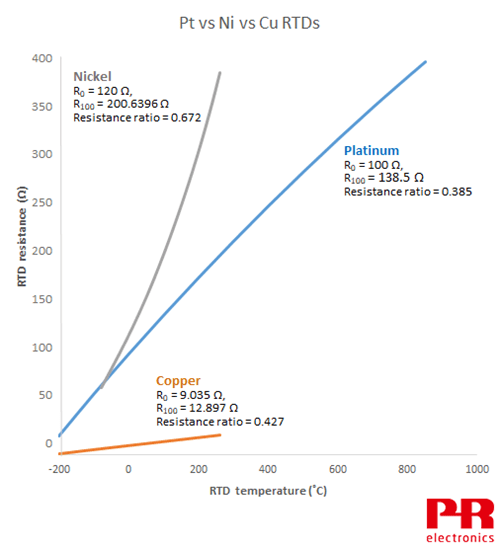

RTDs de platina encontrados em aplicações industriais, geralmente em conformidade com o padrão IEC 60751. Esses RTDs têm uma relação de resistência de (138,5 Ω – 100 Ω) / 100 Ω = 0,385 Ω / ° C. Em uma aplicação industrial típica, este tipo de RTD é protegido inserindo-o em uma bainha de aço inoxidável.

Os padrões de RTD de nível laboratorial usam platina de pureza mais alta com uma razão de resistência mais alta: (139,2 Ω – 100 Ω) / 100 Ω = 0,392 Ω / ° C. Em temperaturas acima de + 670 ° C, íons metálicos liberados da sonda de aço inoxidável contaminarão a platina de alta pureza, alterando sua relação de resistência. Por esse motivo, esses RTDs são protegidos por uma sonda feita de vidro de sílica ou platina. Esses materiais de sonda permanecem inertes em altas temperaturas, de forma que o RTD permanece não contaminado.

RTDs de níquel em conformidade com DIN 43760 têm uma razão de resistência de (161,7805 Ω – 100 Ω) / 100 Ω = 0,618 Ω / ° C. Os RTDs de níquel comumente usados nos EUA têm uma razão de resistência de (200,64 Ω – 120 Ω) / 120 Ω = 0,672 Ω / ° C (mostrado no gráfico acima).

Os RTDs de cobre [1] estão disponíveis com R0 = 9,035 Ω ou 100 Ω. Ambos os tipos têm uma taxa de resistência de 0,427:

(12,897 Ω – 9,035 Ω) / 9,035 Ω = 0,427 Ω / ° C.

(142,7 Ω – 100 Ω) / 100 Ω = 0,427 Ω / ° C.

Benefícios do Uso de RTDs de Níquel ou Cobre

O níquel cria uma alta resistência a 0 ° C e tem uma alta taxa de resistência, tornando esse RTD sensível fácil de medir. Essas qualidades também minimizam o erro devido à resistência do fio condutor. Para um RTD, o erro aproximado devido à resistência do fio condutor é:

Resistência do fio condutor / (R100-R0) x 0,01

Por exemplo:

Um RTD de níquel de 2 fios mede a temperatura do duto de ar. Cada fio condutor tem uma resistência de 0,25 Ω, para uma resistência total do fio condutor de 0,5 Ω.

O erro devido à resistência do fio condutor pode, portanto, ser calculado da seguinte forma:

0,5 Ω / (161,78 – 100) x 0,01 = 0,81 ° C. Isso é próximo o suficiente para muitos aplicativos.

Para comparar, aqui estão os números para um RTD de platina de 2 fios com a mesma resistência do fio condutor:

0,5 Ω / (138,5 – 100) x 0,01 = 1,3 ° C.

Como um RTD de níquel é tão sensível, um transmissor de baixo custo e baixa precisão pode medir o RTD com precisão aceitável. Os RTDs de níquel são encontrados em HVAC e outras aplicações sensíveis a preços.

Os RTDs de cobre têm a mesma taxa de expansão térmica e histerese eletromagnética que os enrolamentos de cobre usados em motores e geradores elétricos. Por essas razões, os RTDs de cobre às vezes são usados para medir a temperatura do enrolamento.

O cobre também tem uma relação extremamente linear de temperatura vs. resistência. Por causa disso, é possível medir com precisão uma faixa de temperatura estreita sem linearização adicional.

Por exemplo:

Um RTD Cu100 cria resistência de 100 Ω a 0 ° C e resistência de 142,743 Ω a 100 ° C. Uma extrapolação linear fornece a resistência teórica a 50 ° C: (R100 – R0) / 2 + R0

= (142,743 – 100) / 2 + 100 = 121,3715 Ω

De acordo com as tabelas publicadas de Resistência vs. Temperatura, o RTD cria uma resistência de 121,3715 Ω a 50 ° C, então o RTD é funcionalmente linear entre 0… + 100 ° C.

A não linearidade do cobre não se torna aparente a menos que seja medido um amplo vão. Por exemplo, se medir 0… + 200 ° C, uma extrapolação linear fornece a resistência teórica a 100 ° C como (185,675 – 100) / 2 + 100 = 142,838 Ω. De acordo com as tabelas, no entanto, a resistência RTD a 100 ° C é 142,743 Ω.

A diferença de +0,095 Ω em ° C: 0,095 Ω / 0,427 Ω por grau = um erro de + 0,222 ° C.

Tolerância RTD

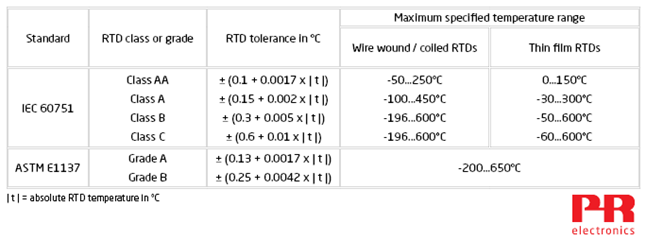

A maioria dos fabricantes de sensores faz RTDs de platina com níveis de precisão que estão em conformidade com os padrões de RTD IEC 60751 ou ASTM E1137.

O padrão IEC 60751 define quatro classes de tolerância: Classe AA, A, B e C. O padrão ASTM E1137 define dois graus de tolerância: Grau A e B.

Observe que o IEC 60751 especifica uma faixa de temperatura máxima para cada classe. Por exemplo, um sensor classe A equipado com um elemento RTD em espiral deve manter a tolerância especificada de -100… + 450 ° C. Quando operado fora desta faixa de temperatura, a precisão do sensor pode ser padronizada para a classe B.

Os sensores que atendem à tolerância ASTM E1137 grau A ou grau B devem manter a tolerância especificada de -200… + 650 ° C.

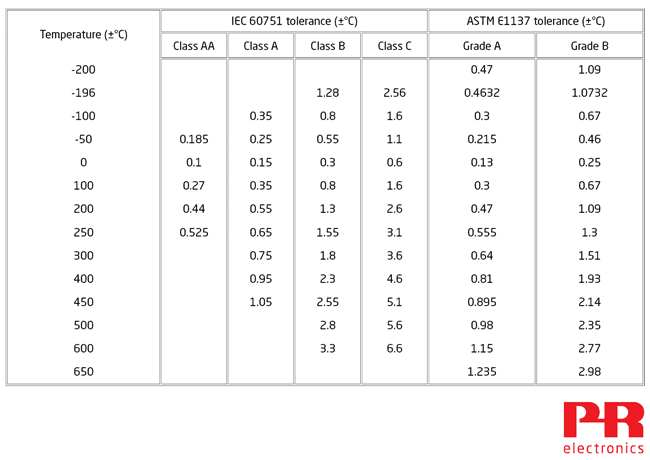

Esta tabela mostra a tolerância calculada para cada classe e grau de RTD. Observe que os RTDs da classe C têm uma ampla tolerância de ± 6,6 ° C a 600 ° C. A maioria das aplicações industriais requer RTDs com Classe B ou tolerância superior.

O gráfico a seguir mostra a tolerância de RTDs que estão em conformidade com IEC60751. Você pode ver que os RTDs são mais precisos a 0 ° C e exibem um erro maior quando a temperatura fica mais quente ou mais fria do que 0 ° C.

Muitos fabricantes de sensores oferecem RTDs com tolerância melhor do que a Classe AA. A tolerância desses RTDs de alta precisão é geralmente descrita como uma fração da tolerância da classe B. No gráfico abaixo, um RTD “1/5 Classe B” tem uma tolerância de apenas ± (0,06 + 0,001 ǀ t ǀ) entre -30… 150 ° C. Essa tolerância é cinco vezes melhor do que um RTD classe B.

Equações de Callendar Van Dusen

As equações de Callendar van Dusen descrevem a relação temperatura vs. resistência de RTDs industriais de platina. Existem duas equações de Callendar van Dusen:

Para temperaturas <0 ° C, a resistência RTD em uma determinada temperatura é:

Rt = R0 [1 + At + Bt² + C (t – 100) t³]

Para temperaturas ≥ 0 ° C, a resistência RTD a uma determinada temperatura é:

Rt = R0 (1 + At + Bt²)

Os coeficientes A, B, C e α, δ, β são exclusivos para cada RTD. Os seguintes valores se aplicam a RTDs em conformidade com os padrões IEC 60751 e ASTM E1137:

A = 3,9083 x 10-3

B = -5,775 x 10-7

C = -4,183 x 10-12

α = 3,85 x 10-3 *

β = 1,5 ° C

δ = 0,1086

- “Α” é a constante “Alpha”. Alfa é a taxa de resistência / 100:

α = (R100 – R0) / (100 x R0).

O alfa de um RTD de platina que está em conformidade com IEC 60751 é:

(138,5 – 100) / (100 x 100)

= 0,00385

Os RTDs de níquel têm um alfa de:

0,672 / 100 = 0,00672.

Os RTDs de cobre têm um alfa de:

0,427 / 100 = 0,00427.

Caracterização RTD

Mesmo os RTDs de alta qualidade não correspondem exatamente à curva IEC 60751 / ASTM E1137 R: T. Para melhorar ainda mais a precisão da medição, um laboratório de calibração pode “caracterizar” um RTD. Isso é feito medindo cuidadosamente a resistência do RTD em algumas temperaturas diferentes e, em seguida, usando esses dados para derivar os coeficientes α, δ, β e A, B e C.

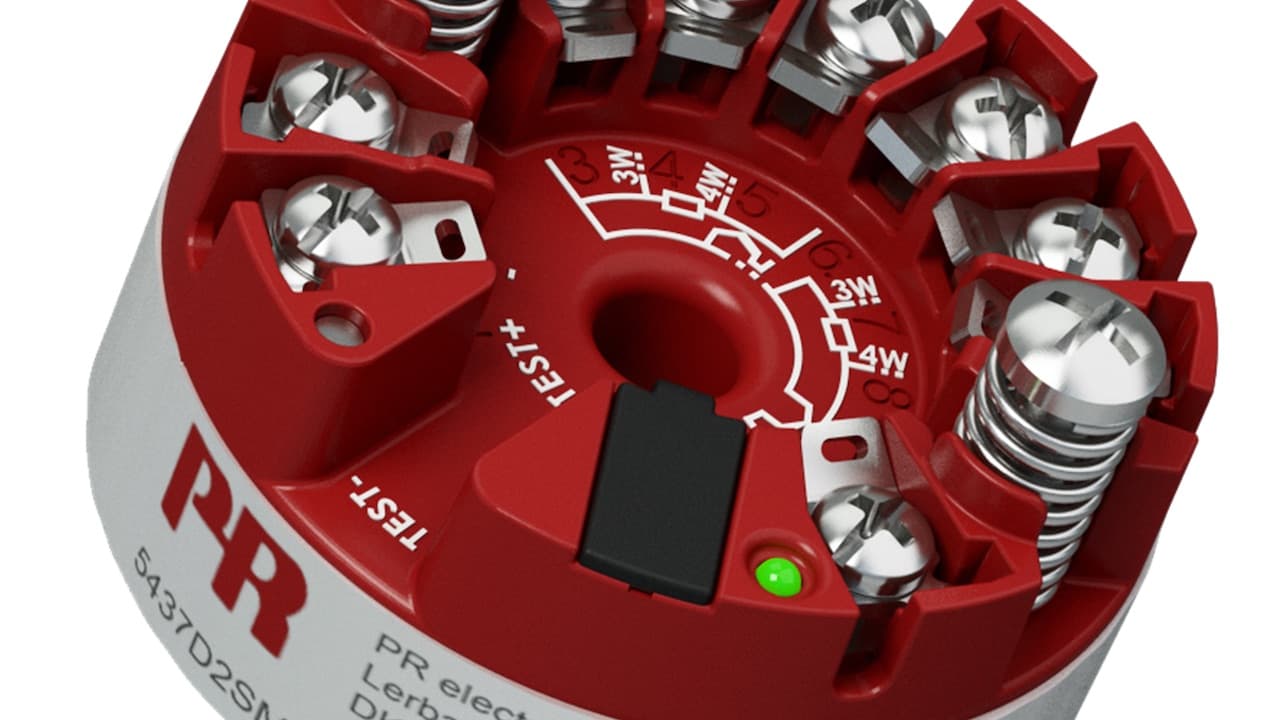

O transmissor de temperatura HART 5437 de 2 fios, o transmissor de 2 fios 5337 com protocolo HART e o transmissor HART de 2 fios 6337 podem ser programados com esses coeficientes, combinando precisamente o transmissor com um RTD caracterizado para uma precisão de medição excepcional.

Fonte: PR Electronics